Industria petroleoquímica

La industria minera y petrolífera emplea maquinarias y equipos que pueden ser importantes fuentes de ruido y vibración; basta pensar, por ejemplo, en las operaciones de perforación y bombeo de los materiales extraídos. Además, las estructuras de las instalaciones mismas están hechas a menudo de materiales metálicos (por ejemplo, las plataformas petrolíferas offshore) que, por lo tanto, favorecen la amplificación y la transmisión de las vibraciones introducidas por las fuentes.

Las vibraciones pueden provocar daños a las estructuras y a las maquinarias tensándolas demasiado y, además, los operadores de estos equipos se ven expuestos a las molestias causadas por las vibraciones y por el ruido, con consecuencias tanto desde el punto de vista del estrés como de los posibles accidentes.

En conjunto, por lo tanto, resulta evidente la necesidad de utilizar soportes antivibrantes para una doble finalidad: aislar las maquinarias fuentes de vibración para evitar el ingreso de energía vibratoria a las estructuras del equipo extractor y proteger los sistemas más delicados (cuadros de distribución, instrumental y otros aparatos electrónicos) de las vibraciones ambientales.

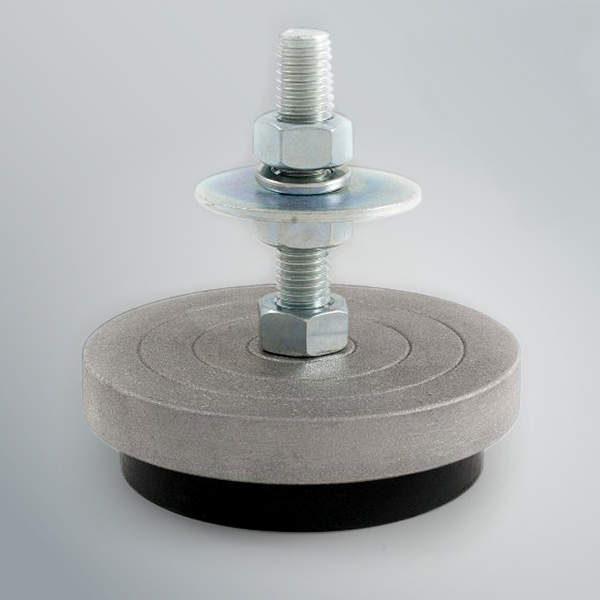

Si a estos aspectos sumamos el objetivo de reducir al mínimo las paradas de la actividad debidas a averías y a la necesidad de operar siempre en condiciones de máxima seguridad, podemos concluir que los antivibrantes que se adopten deben ser muy confiables y contar con sistemas de seguridad que garanticen la resistencia de las uniones, incluso en caso de hundimiento/desgaste de las partes de goma: en la gama Vibrostop, la selección se inclina entonces hacia la serie AA y, para las cargas más elevadas, a los TSZ.

Si se presentara también la necesidad de la máxima resistencia a los agentes ambientales (corrosión salina y marcadas amplitudes térmicas) o a la contaminación con aceites y combustibles, entonces la elección debería privilegiar los aislantes de la serie MM y Heliflex.